材料の紹介

高ケイ素アルミニウム合金は、ケイ素とアルミニウムから構成される二元合金であり、金属ベースの熱管理材料です。高シリコンアルミニウム合金材料は、シリコンとアルミニウムの優れた特性を維持でき、環境を汚染せず、人体に無害です。高シリコンアルミニウム合金の密度は 2.4 ~ 2.7 g/cm3 で、熱膨張係数 (CTE) は 7 ~ 20 ppm/℃ です。シリコン含有量を増やすと、合金材料の密度と熱膨張係数を大幅に下げることができます。同時に、高シリコンアルミニウム合金は、良好な熱伝導率、高い比剛性と剛性、金、銀、銅、ニッケルの良好なメッキ性能、基材との溶接可能性、および容易な精密加工性も備えています。幅広い用途が期待できる電子パッケージ材料です。

高ケイ素アルミニウム合金複合材料の製造方法には、主に以下の方法があります。 1) 溶解および鋳造。 2)浸透法。 3)粉末冶金。 4)真空ホットプレス法。 5)急冷・スプレー蒸着法。

生産工程

1) 溶解・鋳造法

製錬・鋳造法は設備が簡単で低コストで大規模な工業生産が可能であり、合金材料の最も広範な製造方法です。

2) 含浸法

含浸法には加圧浸透法と無加圧浸透法の2つの方法があります。加圧浸透法は、機械的圧力や圧縮ガスの圧力を利用して、溶融した母材金属を補強材の隙間に浸漬させます。

3) 粉末冶金

粉末冶金とは、アルミニウム粉末、シリコン粉末、バインダーを一定割合で均一に分散させ、乾式プレスや射出成形などの方法で粉末を混合・成形し、最後に保護雰囲気中で焼結してより緻密な材料を形成する技術です。

4) 真空ホットプレス法

真空ホットプレス法とは、加圧成形と加圧焼結を同時に行う焼結プロセスのことを指します。その利点は次のとおりです。 ①粉末は塑性流動しやすく、緻密になりやすい。 ②焼結温度、焼結時間が短い。 ③密度が高い。一般的なプロセスは、真空条件下で粉末を金型キャビティに配置し、加圧しながら加熱し、短時間の加圧後に緻密で均一な材料を形成します。

5) 急速冷却/スプレー蒸着

急冷・スプレーデポジション技術は急速凝固技術です。これには次の利点があります。 1) マクロ分離がない。 2)微細かつ均一な等軸結晶微細構造。 3)微細な一次沈殿相。 4) 酸素含有量が低い。 5) 熱処理性能の向上。

分類

(1) 亜共晶シリコンアルミニウム合金には、シリコンが 9% ~ 12% 含まれています。

(2) 共晶シリコンアルミニウム合金にはシリコンが 11% ~ 13% 含まれています。

(3) 過共晶アルミニウム合金のシリコン含有量は 12% を超え、主に 15% ~ 20% の範囲にあります。

(4) シリコン含有量が22%以上のものを高シリコンアルミニウム合金と呼び、そのうち25%~70%が主流で、シリコン含有量が世界で最も高いものは80%に達することもあります。

応用

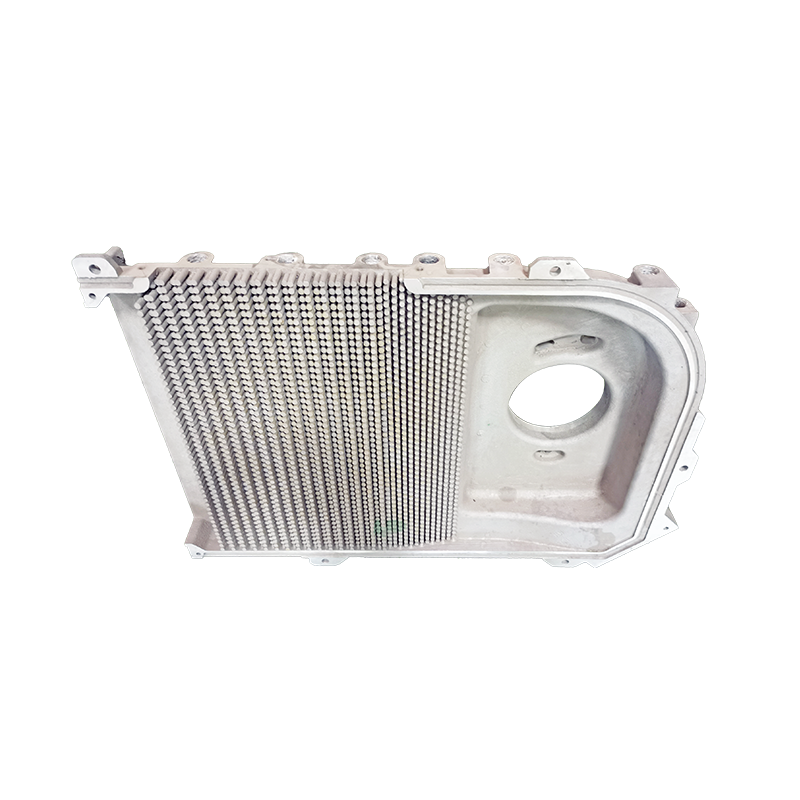

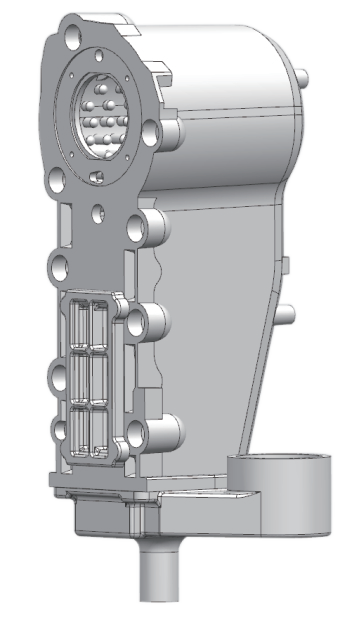

1) 高出力集積回路パッケージング: 高シリコンアルミニウム合金が効果的な熱放散を実現します。

2) キャリア: コンポーネントをより密に配置するためのローカルヒートシンクとして使用できます。

3) 光学フレーム: 高シリコンアルミニウム合金により、熱膨張係数が低く、剛性が高く、加工性が高い。

4) ヒートシンク: 高シリコンアルミニウム合金が効果的な熱放散と構造サポートを提供します。

5) 自動車部品:高ケイ素アルミニウム合金材(ケイ素含有量20%~35%)は優れたトライボロジー特性を有し、先進的な軽量耐摩耗性材料として各種輸送工具、各種動力機械、機械などに使用されます。ツール。 , 特殊な留め具や工具が広く使われています。

高ケイ素アルミニウム合金は、比重が小さく、軽量で、熱伝導率が高く、熱膨張率が低く、体積安定性があり、耐摩耗性が良く、耐食性が良いなどの一連の利点があり、シリンダーライナー、ピストン、自動車エンジンのローターなど。 、ブレーキディスクおよびその他の材料。