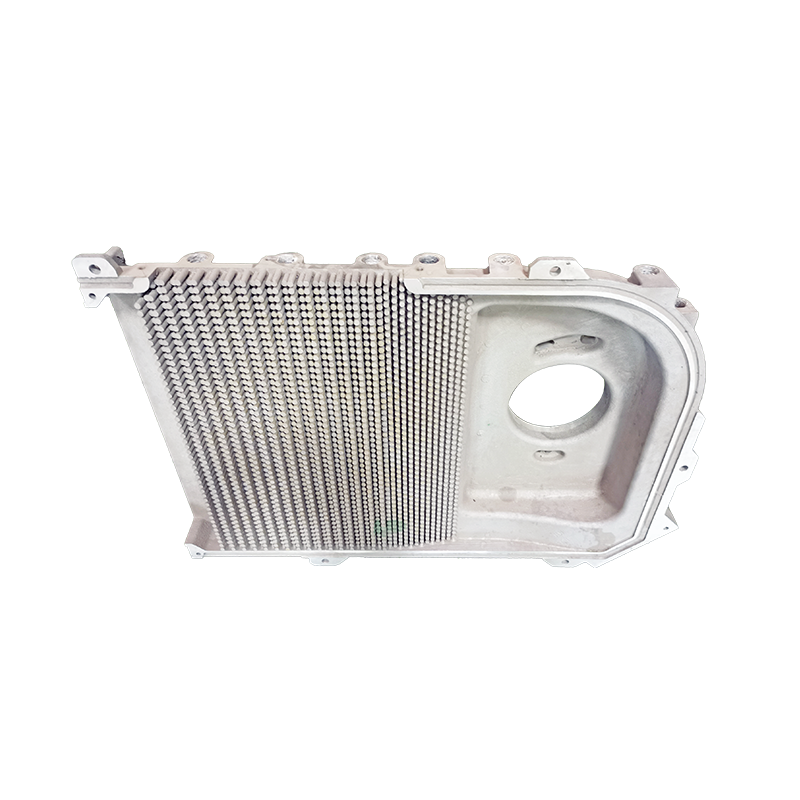

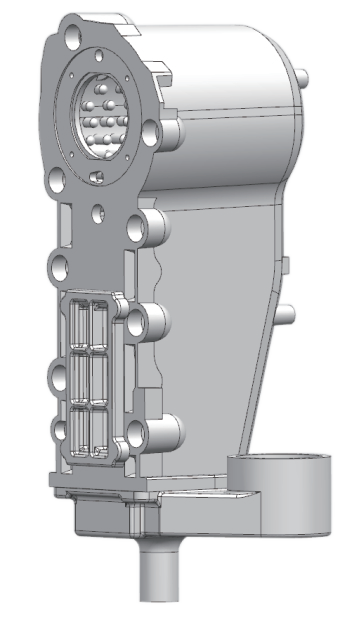

Bộ tản nhiệt/bộ trao đổi hợp kim nhôm-silicon đúc cho nồi hơi đốt khí tự nhiên

Giới thiệu tài liệu

Hợp kim nhôm silicon cao là một hợp kim nhị phân bao gồm silicon và nhôm, và là vật liệu quản lý nhiệt dựa trên kim loại. Vật liệu hợp kim nhôm silicon cao có thể duy trì các đặc tính tuyệt vời của silicon và nhôm, không gây ô nhiễm môi trường và không gây hại cho cơ thể con người. Mật độ của hợp kim nhôm silicon cao nằm trong khoảng 2,4 ~ 2,7 g/cm³ và hệ số giãn nở nhiệt (CTE) nằm trong khoảng 7-20ppm/℃. Việc tăng hàm lượng silicon có thể làm giảm đáng kể mật độ và hệ số giãn nở nhiệt của vật liệu hợp kim. Đồng thời, hợp kim nhôm silicon cao cũng có tính dẫn nhiệt tốt, độ cứng và độ cứng riêng cao, hiệu suất mạ tốt với vàng, bạc, đồng và niken, có thể hàn với chất nền và gia công chính xác dễ dàng. Nó là một vật liệu đóng gói điện tử với triển vọng ứng dụng rộng rãi.

Các phương pháp sản xuất vật liệu composite hợp kim nhôm silicon cao chủ yếu bao gồm: 1) luyện và đúc; 2) phương pháp xâm nhập; 3) luyện kim bột; 4) phương pháp ép nóng chân không; 5) phương pháp lắng đọng phun/làm lạnh nhanh.

Quy trình sản xuất

1) Phương pháp nấu chảy và đúc

Thiết bị cho phương pháp luyện và đúc rất đơn giản, chi phí thấp và có thể thực hiện sản xuất công nghiệp quy mô lớn, và đây là phương pháp chuẩn bị rộng rãi nhất cho vật liệu hợp kim.

2) Phương pháp ngâm tẩm

Phương pháp ngâm tẩm bao gồm hai phương pháp: phương pháp thấm áp suất và phương pháp thấm không áp suất. Phương pháp thấm áp lực sử dụng áp suất cơ học hoặc áp suất khí nén để làm tan chảy kim loại cơ bản nhúng vào khe hở gia cố.

3) Luyện kim bột

Luyện kim bột là phân tán một tỷ lệ nhất định bột nhôm, bột silicon và chất kết dính, trộn và định hình bột bằng cách ép khô, phun và các phương pháp khác, cuối cùng thiêu kết trong môi trường bảo vệ để tạo thành vật liệu dày đặc hơn.

4) Phương pháp ép nóng chân không

Phương pháp ép nóng chân không đề cập đến quá trình thiêu kết trong đó quá trình tạo áp suất và thiêu kết áp suất được thực hiện đồng thời. Ưu điểm của nó là: ①Bột dễ chảy dẻo và đặc lại; ②Nhiệt độ thiêu kết và thời gian thiêu kết ngắn; ③Mật độ cao. Quy trình chung là: trong điều kiện chân không, bột được đặt trong khoang khuôn, bột được làm nóng trong khi được điều áp, và một vật liệu nhỏ gọn và đồng nhất được hình thành sau một thời gian ngắn điều áp.

5) Làm mát nhanh / lắng đọng phun

Công nghệ lắng đọng làm mát / phun nhanh là một công nghệ hóa rắn nhanh. Nó có những ưu điểm sau: 1) không có sự phân biệt vĩ mô; 2) vi cấu trúc tinh thể đồng trục mịn và đồng nhất; 3) pha kết tủa sơ cấp mịn; 4) hàm lượng oxy thấp; 5) cải thiện hiệu suất xử lý nhiệt.

phân loại

(1) Hợp kim nhôm silicon hypoeutectic chứa 9% -12% silicon.

(2) Hợp kim nhôm silicon eutectic chứa 11% đến 13% silicon.

(3) Hàm lượng silic của hợp kim nhôm hypereutectic trên 12%, chủ yếu nằm trong khoảng từ 15% đến 20%.

(4) Những loại có hàm lượng silic từ 22% trở lên được gọi là hợp kim nhôm có hàm lượng silic cao, trong đó 25% -70% là hợp kim chính và hàm lượng silic cao nhất trên thế giới có thể đạt tới 80%.

Ứng dụng

1) Bao bì mạch tích hợp công suất cao: hợp kim nhôm silicon cao giúp tản nhiệt hiệu quả;

2) Chất mang: Nó có thể được sử dụng như một bộ tản nhiệt cục bộ để làm cho các bộ phận được sắp xếp chặt chẽ hơn;

3) Khung quang học: hợp kim nhôm silicon cao cung cấp hệ số giãn nở nhiệt thấp, độ cứng và khả năng làm việc cao;

4) Tản nhiệt: Hợp kim nhôm silicon cao giúp tản nhiệt hiệu quả và hỗ trợ cấu trúc.

5) Phụ tùng ô tô: Vật liệu hợp kim nhôm silicon cao (hàm lượng silicon 20% -35%) có đặc tính ma sát tuyệt vời và có thể được sử dụng làm vật liệu chống mài mòn nhẹ tiên tiến để sử dụng trong các công cụ vận chuyển khác nhau, máy móc điện khác nhau và máy móc công cụ. , Chốt và dụng cụ đặc biệt đã được sử dụng rộng rãi.

Hợp kim nhôm silicon cao có một loạt ưu điểm như trọng lượng riêng nhỏ, trọng lượng nhẹ, dẫn nhiệt tốt, hệ số giãn nở nhiệt thấp, ổn định thể tích, chống mài mòn tốt và chống ăn mòn tốt, được sử dụng rộng rãi làm lót xi lanh, pít-tông, và cánh quạt của động cơ ô tô. , Đĩa phanh và các vật liệu khác.