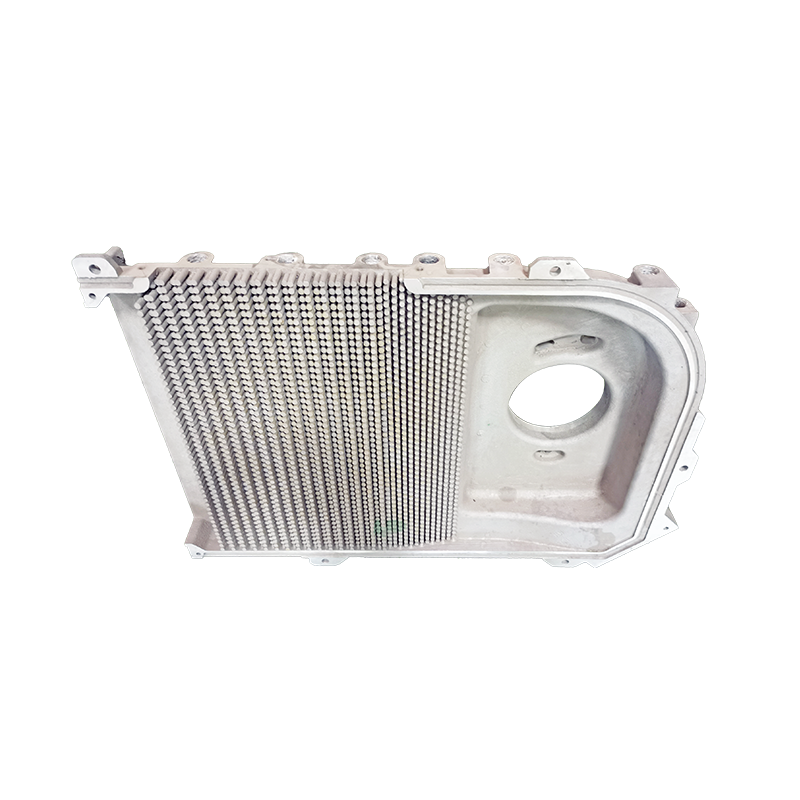

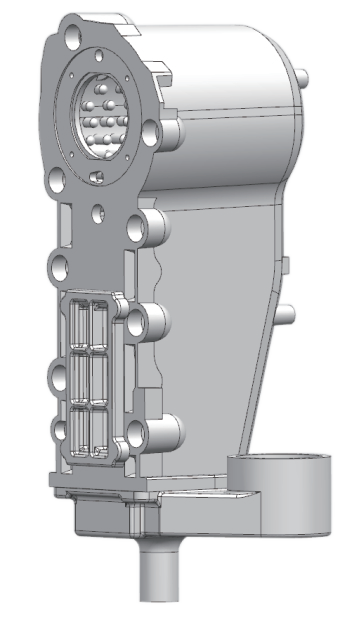

වාත්තු ඇලුමිනියම්-සිලිකන් මිශ්ර ලෝහ රේඩියේටර්/ස්වාභාවික වායු දහන බොයිලේරු සඳහා හුවමාරු කරන්නා

ද්රව්ය හැඳින්වීම

අධි-සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහය යනු සිලිකන් සහ ඇලුමිනියම් වලින් සමන්විත ද්විමය මිශ්ර ලෝහයක් වන අතර එය ලෝහ මත පදනම් වූ තාප කළමනාකරණ ද්රව්යයකි. ඉහළ සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහයට සිලිකන් සහ ඇලුමිනියම්වල විශිෂ්ට ගුණාංග පවත්වා ගත හැකි අතර පරිසරය දූෂණය නොකරයි, මිනිස් සිරුරට හානිකර නොවේ. අධි-සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහයේ ඝනත්වය 2.4~2.7 g/cm³ අතර වන අතර තාප ප්රසාරණ සංගුණකය (CTE) 7-20ppm/℃ අතර වේ. සිලිකන් අන්තර්ගතය වැඩි කිරීම මිශ්ර ලෝහ ද්රව්යයේ ඝනත්වය සහ තාප ප්රසාරණ සංගුණකය සැලකිය යුතු ලෙස අඩු කළ හැකිය. ඒ අතරම, ඉහළ සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහයේ හොඳ තාප සන්නායකතාවය, ඉහළ නිශ්චිත තද බව සහ දෘඩතාව, රන්, රිදී, තඹ සහ නිකල් සමඟ හොඳ ආලේපන කාර්ය සාධනයක් ඇත, උපස්ථරය සමඟ වෑල්ඩින් කළ හැකි සහ පහසු නිරවද්ය යන්ත්රෝපකරණ ඇත. එය පුළුල් යෙදුම් අපේක්ෂාවන් සහිත ඉලෙක්ට්රොනික ඇසුරුම් ද්රව්යයකි.

ඉහළ සිලිකන් ඇලුමිනියම් මිශ්ර මිශ්ර ද්රව්ය නිෂ්පාදනය කිරීමේ ක්රමවලට ප්රධාන වශයෙන් පහත දෑ ඇතුළත් වේ: 1) උණු කිරීම සහ වාත්තු කිරීම; 2) ආක්රමණය කිරීමේ ක්රමය; 3) කුඩු ෙලෝහමය; 4) රික්ත උණුසුම් පීඩන ක්රමය; 5) වේගවත් සිසිලනය / ඉසින තැන්පත් කිරීමේ ක්රමය.

නිෂ්පාදන ක්රියාවලිය

1) උණු කිරීම සහ වාත්තු කිරීමේ ක්රමය

උණු කිරීම සහ වාත්තු කිරීමේ ක්රමය සඳහා උපකරණ සරල, අඩු පිරිවැයක් වන අතර මහා පරිමාණ කාර්මික නිෂ්පාදනයක් සාක්ෂාත් කරගත හැකි අතර එය මිශ්ර ලෝහ සඳහා වඩාත් පුළුල් සකස් කිරීමේ ක්රමය වේ.

2) impregnation ක්රමය

කාවැද්දීමේ ක්රමය ක්රම දෙකකින් සමන්විත වේ: පීඩන ආක්රමණය කිරීමේ ක්රමය සහ පීඩන රහිත ආක්රමණ ක්රමය. පීඩන ආක්රමණය කිරීමේ ක්රමය යාන්ත්රික පීඩනය හෝ සම්පීඩිත වායු පීඩනය යොදා ගනිමින් මූලික ලෝහය ශක්තිමත් කිරීමේ පරතරය තුළට ගිල්වනු ලැබේ.

3) කුඩු ලෝහය

කුඩු ලෝහ විද්යාව යනු ඇලුමිනියම් කුඩු, සිලිකන් පවුඩර් සහ බයින්ඩරයෙන් යම් ප්රමාණයක් ඒකාකාරව විසුරුවා හැරීම, වියලි එබීම, එන්නත් කිරීම සහ වෙනත් ක්රම මගින් කුඩු මිශ්ර කර හැඩ ගැන්වීම සහ අවසානයේ ආරක්ෂිත වායුගෝලයේ ඝන ද්රව්යයක් සෑදීමයි.

4) රික්ත උණුසුම් පීඩන ක්රමය

රික්ත උණුසුම් පීඩන ක්රමය යනු පීඩනය සෑදීම සහ පීඩන සින්ටර් කිරීම එකවර සිදු කරන සින්ටර් කිරීමේ ක්රියාවලියකි. එහි වාසි වන්නේ: ① කුඩු ප්ලාස්ටික් ලෙස ගලා යාමට සහ ඝනත්වයට පත් කිරීම පහසුය; ②සින්ටර් කිරීමේ උෂ්ණත්වය සහ සින්ටර් කිරීමේ කාලය කෙටි වේ; ③ ඝනත්වය ඉහළයි. සාමාන්ය ක්රියාවලිය වන්නේ: රික්තක තත්ත්වයන් යටතේ, කුඩු අච්චු කුහරය තුළ තබා ඇති අතර, පීඩනය යටතේ කුඩු රත් වන අතර, කෙටි කාලයක් පීඩනයකින් පසුව සංයුක්ත හා ඒකාකාර ද්රව්යයක් සෑදී ඇත.

5) වේගවත් සිසිලනය/ඉසින තැන්පත් වීම

වේගවත් සිසිලනය / ඉසින තැන්පත් කිරීමේ තාක්ෂණය වේගවත් ඝණීකරණ තාක්ෂණයකි. එයට පහත වාසි ඇත: 1) සාර්ව වෙන් කිරීමක් නොමැත; 2) සිහින් සහ ඒකාකාර සමීකරණ ස්ඵටික ක්ෂුද්ර ව්යුහය; 3) සියුම් ප්රාථමික වර්ෂාපතන අදියර; 4) අඩු ඔක්සිජන් අන්තර්ගතය; 5) තාප සැකසුම් කාර්ය සාධනය වැඩි දියුණු කිරීම.

වර්ගීකරණය

(1) Hypoeutectic සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහයේ 9%-12% සිලිකන් අඩංගු වේ.

(2) Eutectic සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහයේ 11% සිට 13% දක්වා සිලිකන් අඩංගු වේ.

(3) හයිපර්යුටෙක්ටික් ඇලුමිනියම් මිශ්ර ලෝහයේ සිලිකන් ප්රමාණය 12%ට වඩා වැඩිය, ප්රධාන වශයෙන් 15% සිට 20% දක්වා පරාසයක පවතී.

(4) 22% හෝ ඊට වැඩි සිලිකන් අන්තර්ගතයක් ඇති ඒවා අධි-සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහ ලෙස හැඳින්වේ, එයින් 25%-70% ප්රධාන ඒවා වන අතර ලෝකයේ ඉහළම සිලිකන් අන්තර්ගතය 80% දක්වා ළඟා විය හැකිය.

අයදුම්පත

1) අධි බලැති ඒකාබද්ධ පරිපථ ඇසුරුම්: අධි-සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහ ඵලදායී තාප විසර්ජනය සපයයි;

2) වාහකය: සංරචක වඩාත් සමීපව සකස් කිරීම සඳහා එය දේශීය තාප සින්ක් ලෙස භාවිතා කළ හැකිය;

3) දෘශ්ය රාමුව: ඉහළ සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහය අඩු තාප ප්රසාරණ සංගුණකය, ඉහළ දෘඩතාව සහ ක්රියාකාරීත්වය සපයයි;

4) තාප සින්ක්: ඉහළ සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහය ඵලදායී තාප ව්යාප්තිය සහ ව්යුහාත්මක ආධාරකයක් සපයයි.

5) වාහන අමතර කොටස්: අධි-සිලිකන් ඇලුමිනියම් මිශ්ර ද්රව්ය (සිලිකන් අන්තර්ගතය 20%-35%) විශිෂ්ට ගෝත්රික ගුණ ඇති අතර විවිධ ප්රවාහන මෙවලම්, විවිධ බල යන්ත්රෝපකරණ සහ යන්ත්රවල භාවිතය සඳහා උසස් සැහැල්ලු ඇඳුම්-ප්රතිරෝධී ද්රව්යයක් ලෙස භාවිතා කළ හැකිය. මෙවලම්. , විශේෂ ගාංචු සහ මෙවලම් බහුලව භාවිතා කර ඇත.

අධි-සිලිකන් ඇලුමිනියම් මිශ්ර ලෝහයට කුඩා නිශ්චිත ගුරුත්වාකර්ෂණය, සැහැල්ලු බර, හොඳ තාප සන්නායකතාව, අඩු තාප ප්රසාරණ සංගුණකය, පරිමා ස්ථායිතාව, හොඳ ඇඳුම් ප්රතිරෝධය සහ හොඳ විඛාදන ප්රතිරෝධය වැනි වාසි මාලාවක් ඇති අතර එය සිලින්ඩර ලයිනර්, පිස්ටන් ලෙස බහුලව භාවිතා වේ. සහ මෝටර් රථ එන්ජින්වල රෝටර්. , තිරිංග තැටි සහ අනෙකුත් ද්රව්ය.